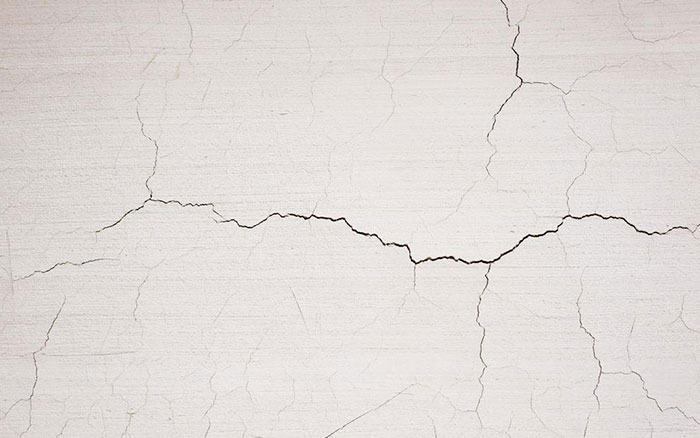

现代混凝土早期收缩裂缝形成机理及控裂理念

O 引言

随着现代混凝土工程技术的不断提高,不可避免地暴露出了一些问题,如有些大坝、桥面板在浇筑后2~3天内就出现了贯穿性裂缝,许多现浇梁、板在刚拆除模板甚至浇筑后6~1小时内就出现了不同程度的裂缝,这些现象很大程度上是由于现代混凝土早期过大的收缩造成的。早期裂缝在很大程度上将成为后期宏观裂缝的源头,危害结构耐久性甚至安全性。近年来,针对混凝土早期收缩裂缝开展了大量研究,分别从设计、材料、施工和管理各方面提出很多措施,如增设构造措施、掺膨胀剂和纤维等等,但裂缝问题并没有从根本上得到有效遏制。因此,迄今关于混凝土早期收缩裂缝仍是学术界热衷于研究的课题,更是工程界迫切期望解决的工程难题。本文将针对现代混凝土早期开裂问题展开深人研究,并提出相应控裂理念,以期对现代混凝土早期收缩裂缝的控制有所借鉴与指导。

1 现代混凝土早期裂缝问题日趋严重的客观背景

现代混凝土早期裂缝问题日趋严重是同混凝土材料组成的变迁、施工工艺的革新、结构体型的演变、使用环境的拓展等客观背景密切相关的。一方面现代混凝土的早期体积稳定性客观上有所降低,另一方面工程实际对现代混凝土早期稳定性的要求又在不断提高,从而现代混凝土愈来愈多的出现早期裂缝也就不难理解了。

(l) 首先从材料的角度看,现代混凝土自身的组份发生了很大的变化:水灰比越来越小,单位体积水泥用量不断增加,水泥细度不断减小,新型早强水泥的生产应用,包括高效减水剂在内的各种化学外加剂的应用,磨细掺合料,尤其是硅灰的使用。在传统混凝土不断朝着高强、高性能方向发展的同时,却使得混凝土早期的放热和收缩增加,这是导致现代混凝土早期开裂趋势日益增大的客观因素。

(2) 其次从施工工艺的角度看,泵送施工增加了水泥用量、砂率、坍落度,现浇成型又提高了养护的难度,这些都加剧了混凝土早期裂缝的出现;而一些施工单位对现场养护缺乏足够的重视,甚至片面地追求工程进度,这又为早期裂缝的出现增加了主观因素。

(3) 再次从结构体型的角度看,混凝土体量越来越大,结构形式日趋复杂,这为混凝土的早期体积稳定性增加了一些不确定因素。

(4) 最后从使用环境的角度看,随着工程建设的深人,对混凝土结构本身的要求也在不断提高,如要求结构承受更为严峻的环境,这更使得控制早期开裂面临更大的挑战。

2 早期收缩裂缝形成机理分析

引起混凝土收缩的驱动力可分为两类:温度作用与湿度作用。温度作用引起的早期收缩包括水化热与昼夜温差引起的温降收缩,其中前者在大体积混凝土中尤为显著。湿度作用引起的早期收缩包括塑性收缩、自收缩与干燥收缩。值得注意的是,温度作用与湿度作用引起的收缩是同时发生,相互作用的,因此使得研究的难度增大。

2.1 水化热引起的温度收缩

温度收缩主要是混凝土在水泥水化放热出现温峰后的降温过程中产生的。水泥在早期水化过程中将放出大量的热,一般每克水泥可放出502J热量,在绝对条件下,每45kg水泥水化将产生5~8℃绝热温升。在没有缓凝剂的条件下,通常在开始的12h左右出现温度峰值。随后,由于水化放缓放热减小,在与外界环境热交换下温度开始下降。由于混凝土内、外散热条件的不一致,表层混凝土温度降低得快,沿混凝土截面出现温度梯度,使得温降过程中出现收缩沿截面的不一致,从而导致表层混凝土受拉,当拉应力超过混凝土抗拉强度时产生温度裂缝。这在大体积混凝土中温升可高达60℃ ,是造成这类混凝土早期裂缝的主要因素。另外需要解释的是水化温升阶段通常不会出现胀裂,因为温升膨胀过程中混凝土尚处于流塑性状态,且温升过程迅速,沿截面也相对均匀。而随后的散热温降过程由于较为缓慢、均匀性又较差,且混凝土已逐渐硬化,往往容易在此时出现温度收缩裂缝。

2.2 昼夜温差引起的温度收缩

昼夜温差也会引起相应的温度变形。如对于混凝土板,在早晨太阳的照射下,表层混凝土的温度显著升高,其膨胀受到底层混凝土的限制而使表层拱起(如图la);在白天,随着全截面温度趋于相同,变形表现为自由伸长(如图lb);而夜晚,随着表层温度的开始降低,又出现表层弯起的现象( 如图Ic)。因此对于新浇筑的混凝土,昼夜温差大时极易出现早期的这类温度裂缝。

2.3 塑性收缩

塑性收缩发生在混凝土终凝前的塑性阶段,通常在浇筑后4~15h 左右出现,绝大部分发生在初凝前的流塑性阶段。这一阶段水泥水化反应激烈,分子链逐渐形成,出现泌水、水分急剧蒸发以及骨料与浆体的不均匀沉降等现象。因此,塑性收缩又可以细分为失水凝缩、化学减缩、沉降收缩三类。失水凝缩是新拌混凝土水化过程中因泌水等因素水分从混凝土内部向外迁移,并在表面迅速蒸发造成的,多发生在干热与刮风天气中;化学减缩在此特指早期塑性阶段表现出的由于水化反应前后生成物的平均密度比反应物小而产生的体系宏观体积的收缩;沉降收缩是混凝土在浇捣后各组成材料发生不均匀沉落,出现分层离析,粗骨料下沉,水泥净浆上浮,当受到钢筋等阻挡时使混凝土相互分离造成开裂的现象。

相对而言塑性收缩造成的早期裂缝较为容易处理,即通常在施工中振捣充分且做好养护是可以避免这类收缩裂缝的,一旦出现,采用二次抹压或二次浇灌层加以平整即可,不会影响后期的结构耐久性能。

2.4 干燥收缩

干燥收缩通常是混凝土停止养护后,在不饱和的空气中失去内部毛细孔和凝胶孔的吸附水而发生的不可逆收缩,随着相对湿度的降低,水泥浆体的干缩增大。干缩机理与水泥浆体内部孔隙有关,水泥水化的结果是生成水化硅酸钙及在内部形成大量被水填充的微细孔(>5nm的毛细孔与0.5~2.5nm的凝胶孔),这些微细孔中储存有水化未消耗的多余水分。混凝土干燥的时候,混凝土表层水的蒸发速度可能超过混凝土向外泌水的速度,因此,表层的水面降低,并随着蒸发的继续,水分的失去从表层逐渐向混凝土内部不断发展,毛细孔与凝胶孔中的吸附水相继失去。这些微细孔内水分的失去将在孔中产生毛细管负压,并促使气液弯月面的形成,从而对孔壁(也即水化硅酸钙凝胶骨架) 产生拉应力,造成水泥浆体收缩。

以往通常认为干缩主要发生在浇筑后3~90天龄期内,事实上,若早期不及时养护,加水搅拌起龄期3 天内的干缩相当大,文献[l]对此曾有专门研究。图2、3是文献[l]对水灰比分别为0.42、0.32 的OTC3、OTC4两组试件在初凝后敞开干燥条件下测得的龄期3d内的各种变形曲线,其中OTC3未掺减水剂,OTC4则掺了1.8% 的脂肪族高效减水剂,从测试的结果看,两者龄期3d时的干燥收缩均非常大,前者约5 85×10-6m/m,而后者则约1110×10-6m/m,几乎是前者的2倍。而通常混凝土的极限拉应变仅有300×10-6m/m左右,可见浇筑后若早期不及时做好密封或保湿养护,干燥收缩足以导致早期收缩裂缝的产生。

2.5 自收缩

混凝土的自收缩是指混凝土在没有与周围环境发生湿度交换的情况下由于混凝土的自干燥引起的体积变化。所谓自干燥是指在水泥水化过程中由于没有外界水供应或外界水通过毛细孔迁移到体系内部的速度小于水化耗水的速度时,水化所需的水分将从毛细孔中吸收,于是在毛细孔中形成气液弯月面,同时水化反应绝对体积的减小将以在内部形成微细孔的形式得到补偿。而毛细孔水的降低使混凝土内部饱和蒸气压也随之降低,即相对湿度将降低,但毛细孔水的减少并没有使水泥石的质量发生损失,这一现象被称为自干燥。可见自干燥对于自收缩的作用机理与干燥收缩在本质上是一致的,即都与失水造成的毛细孔压力有关系,所不同的是两者的失水方式不同。

值得说明的是自干燥在任何水灰比条件下都有可能发生,只是不同混凝土在表现的程度上有所不同而已。当水灰比较低时,这一微观现象在毛细孔中的普遍发生将表现为宏观上的自收缩;而当水灰比较高时,自干燥现象仅在局部毛细孔中发生,而在宏观上则可以忽略。根据文献[l]的研究,对于W/C≥0.42的不掺减水剂的普通混凝土,置于干燥环境下的收缩主要是干燥收缩,自收缩可以忽略。如图2所示,水灰比为0.42的不掺减水剂混凝土OTC3,自变形并不表现为收缩,而是膨胀,这是泌水重吸收所致[l]。文献[l] 同时指出,对于WC/≤0.34的掺减水剂低水灰比混凝土,置于干燥环境下的收缩由干燥收缩与自收缩两者共同组成,且都占了相当的比例。如图3 所示,对于水灰比为0.32的掺减水剂混凝土OTC4,龄期3d时自收缩为251×10-6m/m,与干燥收缩的比值达到22.5%。应该注意到这类混凝土早期的这一自收缩量值已经相当大,若再加之水化热引起的温降收缩,单这两个收缩量值之和便很容易超过混凝土的极限拉伸应变,由此也不难理解,当前一些高强高性能混凝土,即使在恒温水养的过程中早期也出现裂缝。

3 高强高性能混凝土早期收缩的加剧

现代混凝土工程中,以低水胶比与掺矿物细掺料( 尤其是硅灰) 为特征的高强高性能混凝土不断在工程中得到推广应用,而其早期裂缝问题亦频频出现,挥之不去。这类混凝土(大体积混凝土除外) 早期收缩的加剧自然是其中一个主要的客观因素,确切地讲,对于早期处于良好养护条件下的这类混凝土,由自干燥引起的自收缩是导致早期易于开裂的主要原因;而对于早期缺乏良好养护时,早期较大的干燥收缩是导致开裂最直接的原因。

高强高性能混凝土自干燥现象相当显著。这主要基于以下三个原因:(1)水泥品种中C3A含量的提高、水泥细度的增加或硅灰等细掺料的使用,水化速度加快了;(2)水胶比的降低使得体系内用于水化的自由水量明显降低了;(3)水胶比降低、水泥细度的增加与硅灰的掺人又使得混凝土中孔隙不断被细化,结构越来越密实,水泥石的渗水管网被隔断,造成外部养护水仅能渗透到混凝土的外表面,而不能补充内部因水化而消耗的水分。

对于高强高性能混凝土而言,普遍地使用了高效减水剂,文献[1]的研究指出,干燥条件下减水剂对混凝土早期收缩有增大效应。一旦这类混凝土早期处于干燥环境下,与不掺减水剂的混凝土相比,减水剂尤其是高效减水剂的掺人将使新拌混凝土表现出两个明显的特征:①蒸发失水速率加快,因为混凝土内部水分在干燥的初期便已有相当部分以泌水的方式聚集于混凝土表层了,使蒸发失水更容易;②泌水储备减小,因为通过减水剂的分散作用已提前“ 透支” 了被包裹于水泥颗粒之间的水分,使维系蒸发作用的水分补给很快被中断了,也即干燥过程中泌水与蒸发的这一水分传递的平衡很快被打破了。这是减水剂增大早期收缩的内在原因,应引起重视,而避免的方法其实只需在早期及时采取保湿或密封养护即可。

4 混凝土早期养护对抑制收缩的重要性

近年来,越来越多的研究[l2,13,14]表明,养护条件与混凝土收缩开裂存在一定的联系。早期养护关键是保证混凝土浇筑后性能发展所需的一定湿度环境。周围环境的相对湿度对混凝土早期性能尤其是收缩性能的影响是很大的。早期若不及时采取妥善的养护而过早地处于干燥环境下,将极大地增加早期的干燥收缩,这从图2,3中可见一斑。文献[15] 的研究进一步指出对掺减水剂的混凝土,不养护时,初凝后8h内的收缩值在水灰比为0.50时就可达到500×10-6m/m以上,远超过混凝土开裂极限,而早期有效的养护可使收缩值减小到开裂极限以内。

此外,值得注意的是早期的干燥收缩在当前工程中尚未引起足够重视,相关规范中也尚缺乏这方面的反映,如在《普通混凝土长期性能和耐久性能试验方法》(GBJ82)中对收缩的关心只是龄期3天后的发展值,无法反映早期3天内养护与否的差异性,而早期裂缝往往在这段时间内就已经发生了,因此目前规范的方法无法显示早期养护对保证混凝土早期体积稳定性的优势,或者说模糊了对早期养护抑制早期收缩重要性的认识。

5 早期收缩裂缝控裂理念

关于混凝土早期收缩裂缝的控制措施,众多文献[1,5,10,11]从结构设计、材料使用、施工管理等各方面都做过相关论述,这里不再细述。基于长期针对混凝土早期性能的研究,在此着重提出“ 早期养护为主、材料减缩为辅” 的混凝土早期收缩裂缝控裂理念。即在控制混凝土早期收缩裂缝方面,加强早期养护应起主导作用,将其作为原则性措施加以贯彻,因为早期养护可以最大限度地减小甚至杜绝早期的干燥收缩,而这部分收缩正是造成早期开裂的重要因素;当水灰比较小时。 或对于高强高性能混凝土,由于其自收缩较大,在养护抑制干燥收缩的基础上,尚应辅以材料的减缩措施来抑制自收缩,从而共同消除造成早期开裂的主要收缩源,起到控制早期开裂的目的。

加强混凝土早期养护体现在改变传统观念,从混凝土初凝开始即对其开始养护,这对掺减水剂混凝土而言尤为重要,养护方式可以是蓄(洒)水、喷雾、密封等保湿方法,且早期养护需要持续足够的时间,文献[15]建议这一时间至少持续8h。材料减缩可以通过减缩剂的减缩或膨胀剂的收缩补偿来实现,也可通过材料的优化设计来降低收缩,当应用膨胀剂时建议采用其与减缩剂复掺以确保变形性能的稳定性”’。

突出早期养护为主,不但可以直接抑制早期干缩裂缝,而且还可以间接抑制早期自收缩裂缝,这是因为早期养护对混凝土强度的发展很有利,可以在一定程度上延缓甚至防止自收缩裂缝的产生。因此早期养护为主应始终贯彻,材料减缩为辅应有的放矢。

6 结束语

混凝土早期裂缝问题自上世纪90年代以来逐渐为人们所关注,尤其近些年来成为工程界迫切需要解决的技术难题。本文的研究认为绝大多数早期裂缝源自现代混凝土早期的高收缩性,这从内在来讲是现代混凝土材料组成的变化“赋予”了其早期收缩的“大”趋势,从外在来讲对早期养护之于现代混凝土的特殊重要性缺乏清晰的认识“纵容”了其早期收缩的“大”发展。为此,本文在深人分析各类早期收缩的基础上,针对现代混凝土,提出了“早期养护为主、材料减缩为辅” 的早期收缩裂缝控裂理念。“早期养护” 是主,要做细,“材料减缩” 是辅,要做准。所谓“做细”是精心组织、严格把关;所谓“做准”是适时采用、准确把握。在这一控裂理念的指导下,通过采取合理的控制措施,相信现代混凝土早期易于开裂的顽症终将得以克服。

本文链接http://www.forrisio.com/Article/xdhntzqssl.html

(本文源于网络,福瑞斯加固材料整理,侵权请联系删除;转载请注明出处,否则后果自负。)

登录

登录

关注公众号

关注公众号